Sphere của Las Vegas, địa điểm giải trí thế hệ tiếp theo nằm ngay phía đông Strip, chính thức khai trương vào cuối tháng 9 năm 2023. Một tòa nhà bán cầu đường kính 516 foot cao 366 feet so với mặt đất, Sphere bao quanh một nhà hát hình bát cho khoảng 18.000 khách, ngồi dưới mái vòm và máy bay truyền thông treo. Nó hiện là cấu trúc hình cầu lớn nhất trên thế giới (Hình 1).

Tổng quan về hệ thống kết cấu

Cấu trúc tổng thể của địa điểm có năm phần riêng biệt:

- Hệ thống móng bao gồm các cọc trục khoan được cắm vào nắp bê tông đúc tại chỗ được kết nối với nhau bằng lưới dầm cấp / dầm giằng (nếu cần thiết); Các cọc được thiết kế như đầu cố định để chống cọc bên.

- Bát sân vận động và cấu trúc thượng tầng địa điểm chính được ổn định bởi bốn lõi tường cắt bê tông đúc tại chỗ và một bức tường cắt proscenium.

- Hệ thống vòm mái vòm (treo mặt phẳng hiển thị LED đắm chìm).

- Một hệ thống lưới treo (được hỗ trợ khỏi khung thép mái vòm và được sử dụng để hỗ trợ mặt phẳng phương tiện, hệ thống sàn catwalk và thiết bị A / V).

- Địa quyển bên ngoài.

Mặc dù được dán nhãn là các hệ thống riêng biệt, các hệ thống cấu trúc này hoạt động cùng nhau để tạo thành một cấu trúc thượng tầng gắn kết, cân bằng, thanh lịch và hiệu quả, mang lại lợi ích đáng kể cho thiết kế và hiệu suất tổng thể của địa điểm.

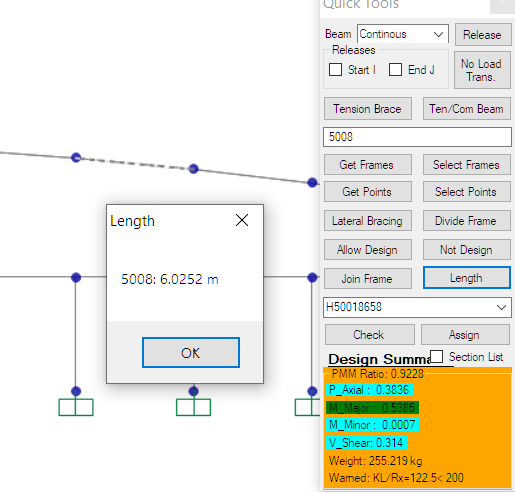

Cơ sở

Nền móng của Sphere bao gồm cọc khoan đúc tại chỗ (ACIP) có đường kính 24 inch hỗ trợ nắp cọc bê tông đúc tại chỗ và dầm giằng. Những cọc này kéo dài tới 100 feet xuống tầng chịu lực (thường bao gồm cát dày) để cung cấp sự hỗ trợ cần thiết cho cấu trúc đồ sộ, đảm bảo sự ổn định và phân bổ tải trọng xuyên suốt với khả năng lún chênh lệch tối thiểu. Các cọc và phần tử móng được sắp xếp thành hai vòng cách nhau gần nhau ở chu vi; vòng ngoài hỗ trợ cả cột địa điểm bên ngoài và đế Geosphere, trong khi vòng trong hỗ trợ cột bên trong của vòng cột ghép nối của địa điểm. Một loạt các nắp cọc riêng lẻ hỗ trợ bát ngồi và sảnh chờ. Thảm bê tông được hỗ trợ bằng cọc hỗ trợ lõi tường cắt, cung cấp thêm độ ổn định và khả năng chống lại các mômen lật và kéo do tải trọng bên gây ra; thảm thường sâu 4 feet (Hình 2).

Địa điểm

Nội thất của Sphere được thiết kế để mang đến trải nghiệm rạp hát đắm chìm cho tối đa khoảng 18.000 khách. Địa điểm có một bát ghế hình móng ngựa bên dưới mái vòm và mặt phẳng phương tiện treo. Từ mặt đất đến tầng thứ năm, tòa nhà được đóng khung bằng các tấm bê tông, dầm và cột, mang lại một nền vững chắc và bền. Phía trên tầng thứ năm, kết cấu thép được sử dụng để đóng khung tòa nhà, cho phép tốc độ xây dựng và tính linh hoạt cao hơn. Chỗ ngồi được hỗ trợ bởi dầm cào mang sân vận động bê tông đúc sẵn, đảm bảo rằng khán giả có trải nghiệm xem ổn định và an toàn. Hai dầm chuyển bê tông và thép composite sâu 18 feet, tương tự như “Speed Core” (hệ thống tường cắt bao gồm các tấm thép composite đổ bê tông) nhưng nằm ngang, kéo dài proscenium trên sân khấu để tạo ra một lỗ mở không có cột cho tính linh hoạt, đồng thời giảm thiểu sự lún chênh lệch cho các cột mái sáu mái vòm chuyển ở độ cao này.

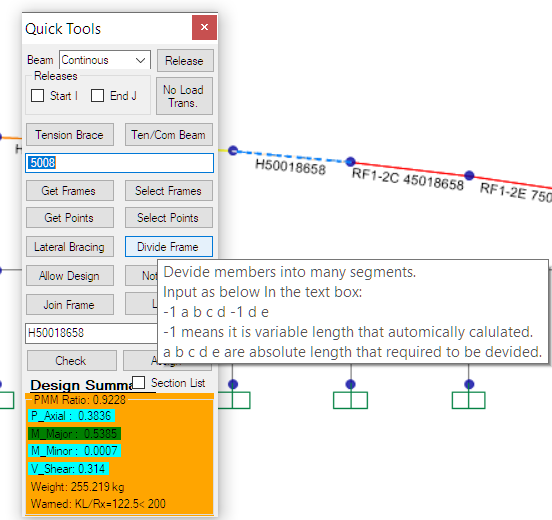

Bốn lõi tường cắt bê tông được ghép nối bởi các vòng màng ở mỗi cấp độ để cung cấp hỗ trợ ngang đồng đều cho toàn bộ địa điểm (Hình 3). Các sảnh chờ, bao quanh chỗ ngồi để cung cấp khả năng tiếp cận, thu thập tải trọng bên và đưa chúng đến các vòng vây, sau đó cung cấp tất cả tải trọng vào lõi và tường sân khấu. Cách tiếp cận tích hợp này để thiết kế kết cấu đảm bảo rằng địa điểm có thể xử lý các ứng suất liên quan đến đám đông lớn và các màn trình diễn năng động.

Mái vòm

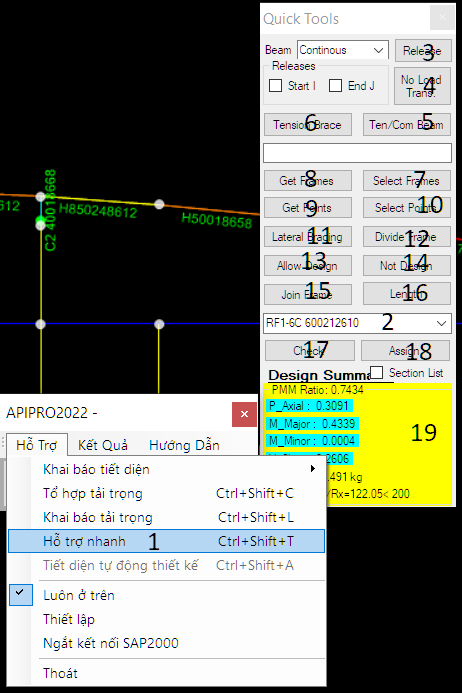

Mái vòm của Sphere là một cấu trúc khung thép có đường kính 440 ft được thiết kế cho hiệu quả và chức năng (Hình 4). Nó cung cấp khả năng chịu tải tuyệt vời và độ cứng phù hợp, cho phép vị trí chính xác của ngói LED của mặt phẳng phương tiện (để thảo luận, xem thêm trong bài viết). Thiết kế của mái vòm tối ưu hóa độ sâu và số lượng vòng chu vi, đảm bảo rằng nó có thể hỗ trợ trọng lượng đáng kể của mái và mặt phẳng phương tiện.

Các cặp nửa vòm liền kề, khung trung gian và thanh giằng tạm thời được đúc sẵn thành các đơn vị và nâng vào vị trí giữa các cột chu vi và tháp chống đỡ trung tâm tạm thời (Hình 5). Cách tiếp cận mô-đun này cho phép xây dựng hiệu quả và đảm bảo rằng mỗi thành phần được định vị chính xác, chỉ sử dụng một tháp chống đỡ. Một tấm bê tông dày 10 inch trên sàn kim loại, được đặt bằng cách phun bê tông ở những nơi dốc dốc, mang lại sự ổn định vĩnh viễn và giảm âm thanh. Mái bằng ở chân mái vòm hoạt động như một vòng căng để chống lại lực đẩy của mái vòm; chỉ có lực thẳng đứng được truyền đến các cột hỗ trợ dưới tải trọng trọng lực. Các kết nối với các cột cho phép mái vòm di chuyển theo hướng tâm mà không bị hạn chế, trong khi hạn chế chu vi được khóa để cung cấp tải trọng bên, chủ yếu là tải trọng địa chấn, đến vòng màng của địa điểm và cuối cùng vào lõi và tường bê tông.

Tất cả các kết nối trường của mái vòm đều được bắt vít —không phải hàn tại hiện trường. Dung sai chế tạo và lắp dựng dự kiến sẽ chỉ bằng ba inch trên nhịp dài 400 feet của mái vòm (1/800); Tuy nhiên, nhà thầu thép đã có thể cung cấp mái vòm trong phạm vi khoảng một inch so với hình học lý tưởng. Tuy nhiên, máy bay đa phương tiện rộng 160.000 foot vuông – có màn hình LED độ phân giải cao là chìa khóa cho trải nghiệm đắm chìm – yêu cầu dung sai thậm chí còn nhỏ hơn. Bằng cách xếp lớp trong cấu trúc lưới treo và một số lớp cấu trúc mặt phẳng phương tiện, có thể đạt được dung sai của gạch LED mặt phẳng phương tiện (phần nhỏ của một inch).

Mặt phẳng nướng và phương tiện truyền thông

Mặt phẳng phương tiện là một tính năng chính của Sphere, bao gồm màn hình LED độ phân giải cao tạo ra trải nghiệm hình ảnh đắm chìm. Hệ thống lưới tản nhiệt, chỉ treo trên mái vòm, hỗ trợ gian lận và sàn catwalk và cung cấp sự chuyển đổi từ mái vòm sang cấu hình mặt phẳng phương tiện (Hình 6). Kích thủy lực (tổng cộng khoảng 330) đã được sử dụng trong quá trình lắp dựng để điều chỉnh độ cao của mỗi móc treo và giảm dung sai ngoài mặt phẳng khi xây dựng; Các móc treo được kết nối với các giắc cắm này hỗ trợ khung cấu trúc chính của mặt phẳng phương tiện. Mặc dù bị khóa, các kích vẫn được giữ nguyên vĩnh viễn để thực hiện các điều chỉnh trong tương lai, nếu cần thiết. Khung thứ cấp với các kẹp đính kèm cho phép định vị chính xác các viên gạch LED, đạt được bề mặt hình cầu trong vòng một phần tám inch của lý thuyết. Cách tiếp cận tỉ mỉ này để xây dựng đảm bảo rằng màn hình có độ phân giải cao của mặt phẳng phương tiện sẽ được căn chỉnh hoàn hảo, mang lại trải nghiệm hình ảnh tuyệt vời cho khách. Sự kết hợp giữa hình dạng chính xác và độ phân giải 16K dẫn đến các bản trình bày trực quan không thể phân biệt được với thực tế, khiến khách tham quan đắm chìm trong một môi trường thực sự độc đáo và quyến rũ.

Địa quyển

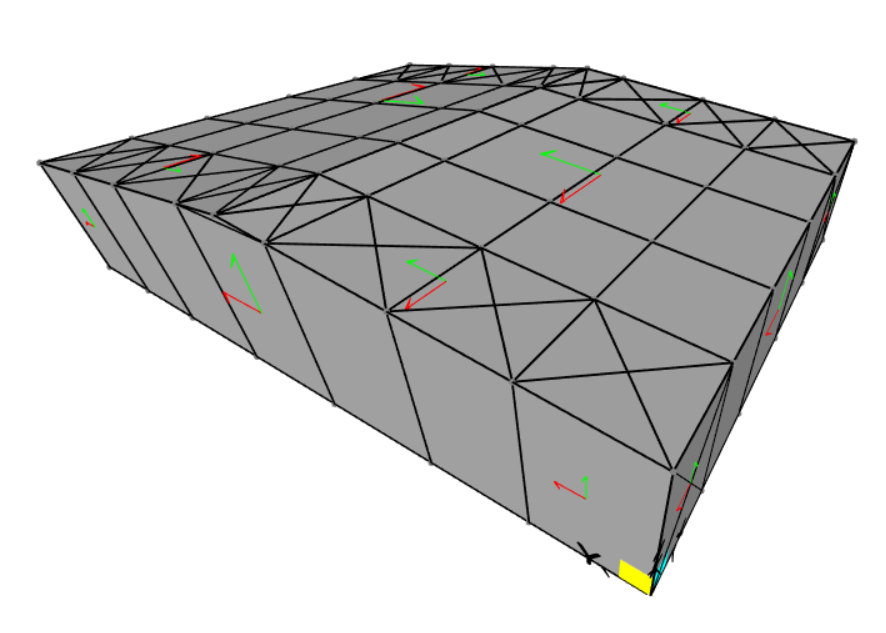

Địa quyển là vỏ lưới bên ngoài của địa điểm bao gồm các đoạn ống thép và các nút kết nối bằng thép đúc. Nó được bao phủ bởi 580,000 sq. ft. đèn LED có thể lập trình, hiển thị hình ảnh tuyệt đẹp. Địa quyển có một giải pháp lai gồm 14 thành viên vòng liên tục nằm ngang và 32 cặp phần tử trắc địa chéo chéo, liên tục giữa đế và một vòng gần vương miện (Hình 7). Oculus (hoặc vòng đỉnh), được đóng khung xuyên tâm ở phần trên cùng, làm tăng thêm sự ổn định về cấu trúc và sự nhẹ nhàng trực quan của thiết kế.

Bắt đầu từ sự sắp xếp trắc địa truyền thống (mô hình hình cầu dựa trên icosahedron), các kỹ sư kết cấu đã sử dụng thiết kế tham số và tối ưu hóa để xác định tessellation nhẹ nhất có thể với các mảnh có thể dễ dàng vận chuyển và lắp dựng. Nhóm thiết kế, hợp tác với nhà thầu thép, đã nghiên cứu một số cấu hình thay thế sẽ tạo điều kiện thuận lợi cho việc chế tạo và lắp dựng và cuối cùng đi đến giải pháp lai cuối cùng đã được xây dựng (Hình 8). Các phân tích mở rộng cho thấy các nút chế tạo có các vấn đề khó khăn về khả năng xây dựng, chủ yếu là do các mối hàn lớn, nhiều lần và khả năng biến dạng nhiệt.

Cast steel nodes, on the other hand, offered significant advantages starting with material optimization (Fig. 9). Without the need for stiffener plates and other appurtenances, the cast nodes resulted in a 40 percent reduction in weight compared to built-up nodes. Furthermore, the cast nodes have only a quarter of the surface area, which afforded significant savings in the Geosphere’s three-part, high-performance weatherproof coating. All the castings are essentially identical, eliminating concerns about fabrication tolerances. Grid shell structures are sensitive to angular variations at the nodes and length variations of the members. The geometry of the cast nodes, with computer numerical control (CNC) machining of the flanges, was very precise—with an order of magnitude smaller than for fabricated nodes.

Bolted end-plate connections allowed the use of shims to accommodate variations in the length of the members, which were fabricated slightly short by design. The system provided greater control of the overall geometry during erection, which reduced construction risk by simplifying erection and minimizing the potential for out-of-tolerance errors, resulting in further cost and schedule savings.

Parametric Design and Structural Optimization

Parametric analysis played a crucial role in the structural design and engineering of Sphere. It helped address complex geometric challenges, ensuring structural integrity, optimizing aesthetics, and improving efficiency.

Parametric analysis involves running simulations using structural and architectural design parameters and systematically changing these parameters to evaluate their impact on the structure. This approach empowers structural engineers to tackle uncertainties and challenges involved in engineering complex designs.

Using computational algorithms, engineers optimized various sphere sizes concerning tessellations of the icosahedron. Conversations regarding fabrication and erection led to a more constructable spherical geometry, the Geosphere, which balanced costs, economies of scale, constructability, and tolerances.

The process involved several steps:

- Defining Parameters: Identifying key parameters like radius, base, gravitational and environmental loads, number of rings, and number of diagonals.

- Creating a Model: Developing a digital model incorporating various parameters using specialized software like Rhino with Grasshopper, Autodesk Revit, and other parametric design tools.

- Running Simulations: Performing structural simulations to see how changing each parameter affected the design.

- Analyzing Results: Evaluating simulation results to determine the best values for aesthetics, structural integrity, costs, and other criteria.

- Iterating: Refining the design by iterating through different combinations of parameters and continually improving the model based on analysis results.

Engineering and Selection of Structural Steel Castings

The engineering and selection of structural steel castings for Sphere were driven by the need to address complex geometry, tight tolerances, and load demands. The design process began with parametric modeling followed by more advanced 3D finite element analyses (FEA) of the superstructure but was intertwined with hand sketching to determine optimal shapes for the nodes. Early collaboration between design and fabrication teams ensured the feasibility of castings versus fabricated nodes.

Key challenges for fabrication and erection of the nodes included:

- Complex Geometry and Extremely Tight Tolerances: Accurate and precise connections between elements, with tolerances in fractions of an inch.

- Structural Load Demand and Distribution: Exceptional load-carrying capacity, especially given that six or more members often met at one three-dimensional node.

- Durability: Components needed to withstand environmental forces and heavy operational loads over the structure’s lifespan.

The team chose high-performance steel alloys capable of meeting strength and durability criteria while allowing for precision casting. This kept the structural weight of the casting to a minimum and matched the main member thickness.

Trước khi sản xuất quy mô lớn, các nguyên mẫu đã được tạo ra và trải qua thử nghiệm nghiêm ngặt, bao gồm phân tích ứng suất và thử nghiệm mỏi. Quá trình lặp đi lặp lại này đảm bảo các vật đúc đáp ứng các thông số kỹ thuật thiết kế, yêu cầu kết cấu, tiêu chuẩn an toàn và dung sai nghiêm ngặt. Thử nghiệm bao gồm mô phỏng các điều kiện môi trường và tải trọng hoạt động để đảm bảo độ bền và hiệu suất của vật đúc.

Việc lắp đặt vật đúc đòi hỏi sự căn chỉnh và phối hợp chính xác giữa các nhà chế tạo, nhà thầu và nhóm thiết kế. Các công cụ mô hình kỹ thuật số, chẳng hạn như phần mềm Mô hình thông tin xây dựng (BIM) như Revit và Tekla, đóng một vai trò quan trọng trong việc hợp lý hóa quy trình này. Việc tích hợp các vật đúc vào quá trình xây dựng đảm bảo rằng các thành phần kết cấu phù hợp với cả mục tiêu kiến trúc và kết cấu.

Thách thức và giải pháp xây dựng

Việc lập kế hoạch lắp dựng và xây dựng Sphere phải đối mặt với một số thách thức được giải quyết thông qua thiết kế sáng tạo, hợp tác sớm và kỹ lưỡng cũng như các giải pháp kỹ thuật. Hình học của Geosphere bao gồm một vòng thép nằm ngang đầy đủ ở mỗi vĩ độ, cung cấp sự ổn định tạm thời mà không cần hỗ trợ và giảm thiểu hỗ trợ tạm thời trong quá trình xây dựng (Hình 10).

Phân tích xây dựng theo giai đoạn đảm bảo hỗ trợ tạm thời tối thiểu cần thiết để kiểm soát hình học. Mục tiêu của Geosphere là nằm trong phạm vi 2 inch so với hình học mục tiêu và ngoài dung sai giữa hai nút liền kề bất kỳ nhỏ hơn 1/500. Chỉ một số ít điều kiện vượt quá dung sai này và được xem xét cẩn thận vì các mối quan tâm về cấu trúc. Phân tích xây dựng theo giai đoạn đã thông báo trình tự lắp dựng cho Địa quyển hoàn toàn tự hỗ trợ. Vòng đầu tiên được đúc hẫng từ nền móng, và sau khi được bắt vít hoàn toàn, nó và mỗi vòng tiếp theo có thể hỗ trợ khung của vòng tiếp theo, lên đến mắt (đỉnh), được dựng lên trong một đơn vị duy nhất (Hình 11). Về cơ bản không cần hỗ trợ, chi phí tổng thể đã giảm đáng kể. Địa quyển hoàn toàn tự hỗ trợ và cách ly với phần còn lại của tòa nhà; nó nằm trên vòng nắp cọc và dầm cấp của riêng nó. Phạm vi nhiệt độ ban ngày cao tới 100 độ vào mùa hè và thay đổi từ bên này sang bên kia của cấu trúc. Sự cô lập cho phép Địa quyển giãn nở và co lại — lên đến 2 inch vào hoặc ra ngoài — mà không bị hạn chế từ địa điểm bên trong, nơi được cách nhiệt và ít thay đổi nhiệt hơn.

Đế Geosphere được neo vào nắp cọc bằng bu lông neo và chìa khóa cắt, hỗ trợ các đường ống chéo cho các vòng vĩ độ tiếp theo. Oculus nén được lắp đặt như một mảnh duy nhất, đánh dấu cột mốc đỉnh cao cho cấu trúc chính.

Bước cuối cùng là lắp dựng thép đỡ các thanh đèn LED, biến cấu trúc thành một màn hình cầu. Giàn có thiết kế ốp và được dựng lên nhanh chóng để đáp ứng lịch trình; Điều này được thực hiện bằng cách thu thập dữ liệu khảo sát cập nhật từng phút và sử dụng dữ liệu để làm biến dạng trước các tấm trước khi craning và đông kết (Hình 12).

Collaborative Efforts

Early collaboration among stakeholders was instrumental in guaranteeing success. Integrating casting expertise into the design process from the start ensured that components aligned with architectural, structural, and construction goals. Collaboration among the design-construct team, Severud Associates, Populous (the Architect), W&W | AFCO Steel (steel fabricator and erector), CastConnex (casting designer and supplier), SDL (erection engineer), and MJ Dean (GC/CIP Concrete Contractor) allowed for precise integration of structural components and optimized the structural design.

Advanced modeling and analysis tools were essential for designing and testing castings, especially for complex geometries. Leveraging technology enabled precise integration of structural components and optimization of design and performance.

Cân bằng hiệu suất và chi phí là rất quan trọng trong việc đảm bảo sự thành công của dự án đồng thời đáp ứng các hạn chế về ngân sách. Thành công của Sphere nhấn mạnh vai trò ngày càng tăng của vật đúc trong thiết kế kết cấu thép, làm nổi bật tầm quan trọng của sự hợp tác và đổi mới trong việc đạt được các hình học phức tạp với dung sai cực kỳ chặt chẽ.

Trong quá trình xây dựng, Severud Associates có sự hiện diện toàn thời gian tại chỗ để hỗ trợ hành động ngay lập tức đối với bất kỳ vấn đề xây dựng nào khi chúng phát sinh. Điều này liên quan đến việc hợp tác chặt chẽ với các nhà thầu khác nhau để giải quyết các vấn đề nhanh nhất có thể, đảm bảo dự án tiếp tục diễn ra suôn sẻ. Cách tiếp cận thực hành này cho phép giải quyết vấn đề nhanh chóng và duy trì đà phát triển của dự án, tuân thủ lịch trình và tiêu chuẩn chất lượng theo kế hoạch.

Tóm tắt và kết luận

Kỹ thuật kết cấu của Sphere ở Las Vegas thể hiện sức mạnh của thiết kế tính toán và phân tích tham số trong việc giải quyết các thiết kế phức tạp. Bằng cách tận dụng các công cụ phần mềm như Grasshopper và Dynamo, các kỹ sư đã có thể tối ưu hóa các lựa chọn thay thế thiết kế, nâng cao quy trình kiểm soát chất lượng và đảm bảo quản lý dữ liệu chính xác trong suốt quá trình thiết kế và xây dựng dự án. Các bài học rút ra từ thiết kế kết cấu của Sphere có thể cung cấp thông tin cho những nỗ lực trong tương lai và thúc đẩy sự đổi mới trong kỹ thuật kết cấu.

Việc sử dụng vật đúc kết cấu thép đã giải quyết những thách thức chính về hình dạng phức tạp, dung sai chặt chẽ và nhu cầu tải trọng, đảm bảo độ bền và hiệu suất. Kiểm tra nghiêm ngặt và căn chỉnh chính xác trong quá trình lắp đặt đảm bảo các vật đúc đáp ứng các thông số kỹ thuật thiết kế và yêu cầu cấu trúc.

Sự hợp tác thành công giữa nhóm thiết kế, chủ sở hữu và đội ngũ xây dựng nhấn mạnh tầm quan trọng của việc tích hợp kinh nghiệm và chuyên môn của mọi người vào quá trình thiết kế ngay từ đầu. Tận dụng các công cụ phân tích và mô hình hóa tiên tiến cho phép tích hợp chính xác các thành phần cấu trúc và tối ưu hóa tính toàn vẹn cấu trúc của Sphere. ■

Giới thiệu về các tác giả

Cawsie Jijina, PE là hiệu trưởng tại Severud Associates và từng là hiệu trưởng phụ trách thiết kế kết cấu cho Sphere.

Steve Reichwien, PE, SE là hiệu trưởng tại Severud Associates và từng là giám đốc thiết kế kết cấu cho Sphere.